Minimalmengenschmierung (MMS)

Die Minimalmengenschmierung wird bei der spanenden und spanlosen Formgebeung eingesetzt. Bei der spanenden Formgebung kann die Minimalmengenschmierung häufig die bisher in der metallverarbeitenden Industrie übliche Überflutungs-Kühlschmierung ersetzen. Bei der spanlosen Formgebung werden bereits in vielen Fällen Systeme verwendet, bei denen nur geringe Schmierstoffmengen eingesetzt werden.

Der völlige Verzicht auf Schmierstoff, d.h. die Trockenbearbeitung, wäre das anzustrebende Ziel. Dies ist jedoch nur in Sonderfällen möglich, so dass bei den meisten Zerspanungsprozessen ein Mindestmaß an Schmierstoff erforderlich ist.

Bei dem Begriff „Minimalmengenschmierung“ wird unterschieden zwischen

- innere Minimalmengeschmierung- Funktion: Im Behälter der MMS Geräte wird ein Aerosol erzeugt und durch die rotierende Spindel bzw. durch den Revolver der Werkzeugmaschine zum Werkzeug transportiert. Die dosierte Ölmenge wird bei optimaler Einstellung rückstandslos verbraucht.

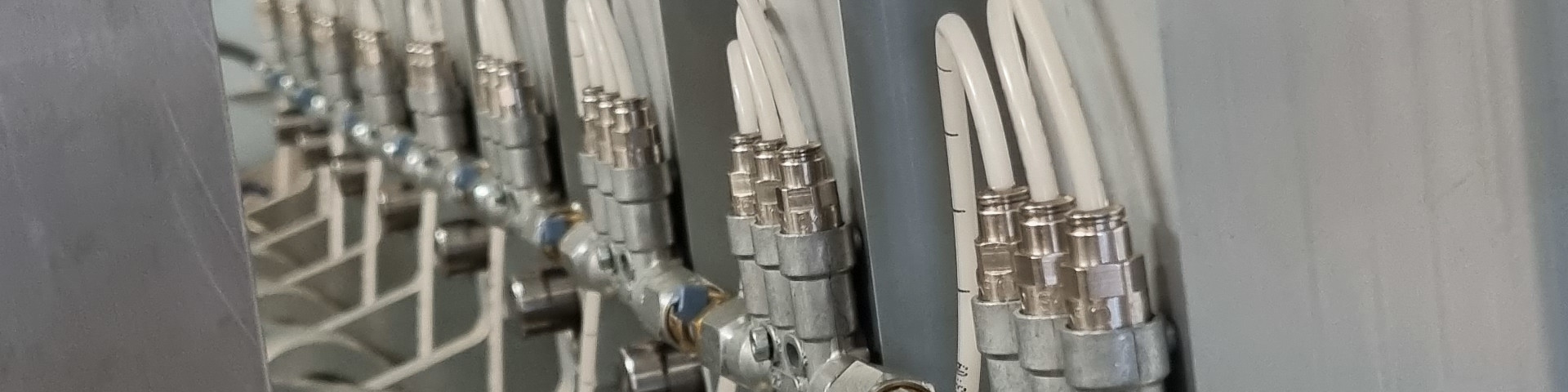

- äußere Minimalmengeschmierung – Funktion: Dosierter Schmierstoff wird in einer Sprühdüse durch Druckluft zerstäubt. Dabei entstehen Mikrotröpfchen, die mit der Trägerluft ohne Nebelbildung zur Reibstelle gelangen.

Aufgabe:

Ein Minimalmengenschmiersystem hat die Aufgabe geringste Mengen eines Schmierstoffes dem Wirkbereich zwischen Werkzeug und Werkstück bei der zerspanenden oder spanlosen Umformung zuzuführen. Ein weiteres wichtiges Ziel ist, dass Werkstück, Späne und Werkzeug praktisch trocken bleiben.

hier ein paar Anwendungen dargestellt:

Innere Minimalmengenschmierung:

außere Minimalmengeschmierung:

Die Minimalmengenschmierung wird bei der spanenden und spanlosen Formgebung eingesetzt.

Bei der spanenden Formgebung kann die MMS häufig die bisher in der metallverarbeitenden Industrie übliche Überflutungs-Kühlschmierung ersetzen.

Bei der spanlosen Formgebung werden bereits in vielen Fällen Systeme verwendet, bei denen nur geringe Schmierstoffmengen eingesetzt werden.

Bei der Minimalmengenschmierung liegt der Schmierstoffverbrauch je Werkzeug bei ca. 10 bis 50 ml je Prozessstunde. Bei der Überflutungs-Kühlschmierung liegt die Menge bei wenigen l/min bis zu 100 l/min. Das Kühlmittelvolumen bei Transferstraßen liegt bei 50 bis 70 m³/Tag und ca. 6 m³ Kühlschmiermedium wird mit den anfallenden Spänen ausgetragen.

Vor- und Nachteile der Minimalschmierung:

Vorteile:

• Sehr geringer Schmierstoffverbrauch = geringe Schmierstoffkosten

• Apparativer Aufwand relativ gering

• Keine kostenintensive Reinigung der Späne erforderlich

• Spänerecyling ohne Nachbehandlung möglich

Nachteile:

• Maschinentechnologie muss überdacht werden

• Werkzeuge müssen auf das MMS System abgestimmt werden

• Kaum Wärmeabfuhr

• Druckluftverbrauch